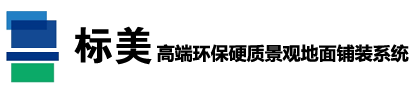

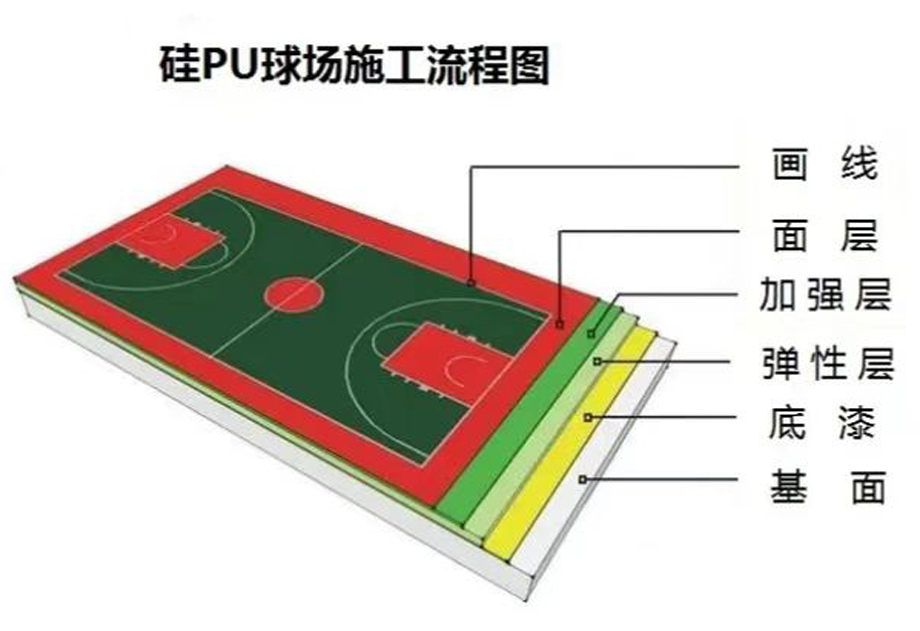

施工流程

水性封底层施工

1)封底用量:0.5kg/㎡,刮涂2遍,沥青基面完全被封闭。

2)材料配比:封底涂料:水泥:沙子质量比=1:2:2混拌均匀,加入质量50-100%水,搅拌均匀后刮涂,沙子推荐80-120目,水泥推荐32.5或42.5标号。确保干燥后进行下一工序,推荐:夏季2天,其他季节:4-5天弹性层、加强层施工

1)最佳施工时间:下午施工,减少起鼓、发泡问题。

2)PU-a/PU-b施工:要求下午施工,一次摊铺用量1.5-2.5kg/㎡(一次摊铺厚度1.2-2mm);如PU-a1固化较慢,可补加2-5‰的催化剂,保证材料固化正常。DSPU-b施工一次最多刮摊1.5mm厚。

3)打磨:层与层之间施工,轻度打磨,增加粘结效果。

界面剂施工

1)施工面漆前,加强层全场轻度打磨,保证水性面漆粘结性。

2)用量:0.25kg-0.3kg/㎡,施工3遍,加水量为15-20%(第一遍因加沙故加水量可增加到20-30%),第一遍加沙量为15-20%,石英砂细度:120-150目。界面剂粘手不粘料时施工水性面漆粘结最佳。场地养护

场地施工结束后养护7天以上可正常使用。

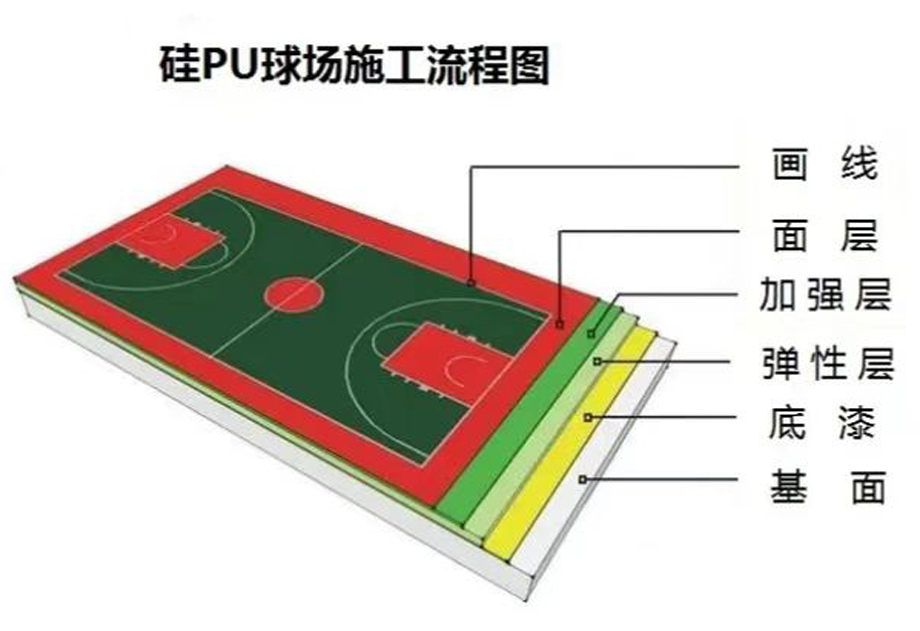

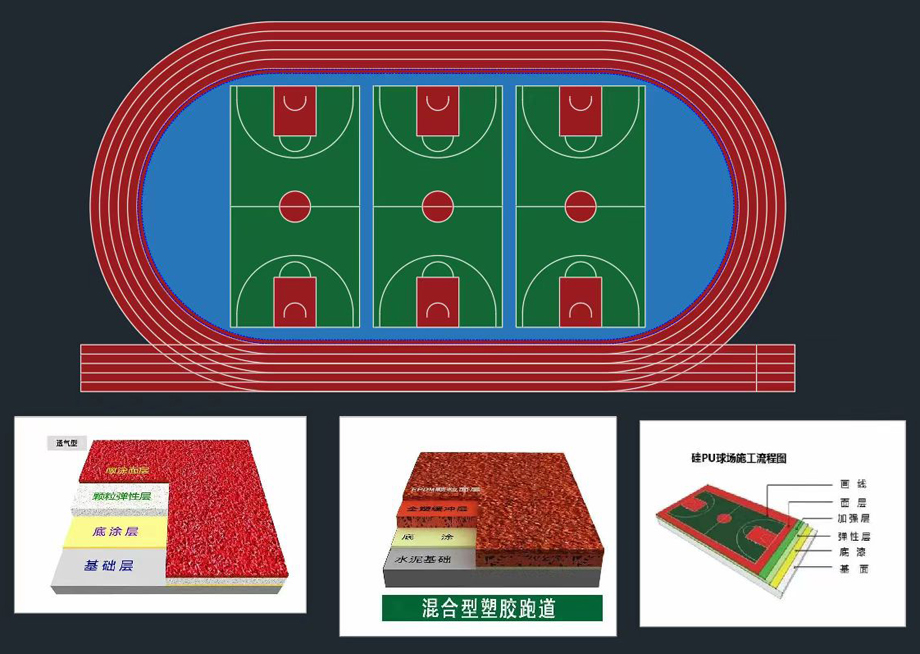

施工流程

水泥基础

基础足够干燥后用专用底涂 滚涂于基面 1-2 遍,原则以滚涂后基面转变为湿润颜色,不足处应补涂。施工时应避免烈日下或基础温度较高(> 40℃)情况下施工以保证底涂的渗透性。底涂用量一般为 80-100g/㎡,若基础疏松建议用更多的量进行滚涂,以保证封底效果。

透气底层施工

按照质量比 环保型粘合剂:环保颗粒=1:(5-7)比例(以20%含胶量的为例,建议配比为 1/6),搅拌均匀后用摊铺机摊铺至设计的厚度即可。

面层施工

按照质量比 环 保 型 色 浆 :环保性粘合剂:1-2.5mm EPDM 颗粒:胶粉=0.4:0.8:(1.2-1.4):(0.1-0.2)比例搅拌均匀后,用喷涂机分正反两次喷涂于加强层上即可, 环保型色浆和环 保 性 粘 合 剂 总用量为 1.1-1.2kg/㎡划线

按设计图纸丈量标出界线定位,把划线漆调配好搅拌均匀,用划线喷涂机喷涂标线。

注意事项

①最佳施工温度 15-35℃,温度过高或过低,影响施工。

②一定要严格按照比例进行配料,透气底层一次混拌量建议 50-100kg,混料一定要充分搅拌均匀,搅拌时间 3-5min。

③每一个施工人员都要保持配合顺畅,保证两锅料接茬区域不出现接痕。

④施工整个过程每一道工序施工前必须保持表面清洁;划线必须精确,喷线要清晰、整洁。

○5 喷面使用的 EPDM 颗粒,必需按国家标准 GB36246-2018 要求使用高聚物含量不得小

于 20%的 EPDM 颗粒。

○6 施工过程注意环保性,不得接触和加入国家标准 GB36246-2018 禁止和限制的有毒有害物质,清洗工具等情况需要远离场地。

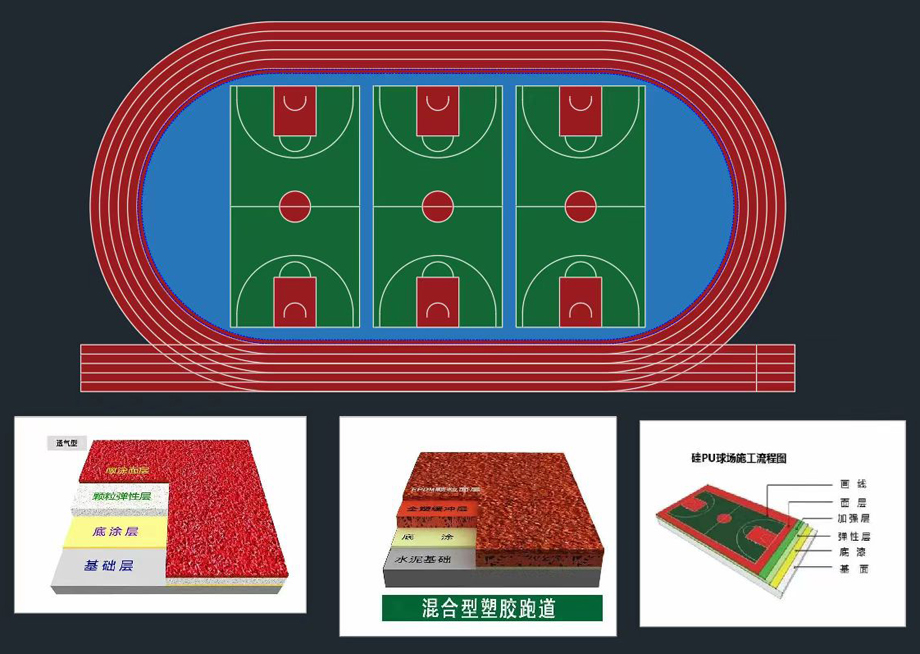

施工流程

封底层混合型

方案一:浆料:1.5kg/㎡,可加入20-30%的胶粉提高封底效果。

方案二:水性封底乳液:水泥:沙子质量比=1:2:2混拌均匀,加入乳液质量50-100%水,搅拌均匀后刮涂,沙子推荐80-120目,水泥推荐32.5或42.5标号。确保干燥后进行下一工序,推荐:夏季2天,其他季节:4-5天。封底层混合型

1)底涂施工完毕后,6-48h内施工完毕底层,底涂成膜、表面光滑,需打磨,做粘结小试,保证底涂和底层的粘结效果;底层要求下午施工,减少起鼓、发泡问题。

2)催化剂最加入量为5‰;颗粒加入量不宜超过30%,含胶量不宜低于13%。

3)打磨:面层施工前打磨底层并清理干净碎末,底层施工后5天内需施工面层,打磨后2-3天需施工面层。出现老化、发粘、粉化情况,需将老化区域彻底打磨后进行下一步。如老化严重,切记盲目处理,应做好小试施工验证,确保场地质量。面层施工

1)配比: 色浆:粘合剂:EPDM颗粒:胶粉=1:2:(3-3.3):0.3。EPDM颗粒含胶量20%,粒径1-2.5mm为最优。

2)色浆和粘合剂,第一遍喷涂用量0.7-0.8kg/㎡,第二遍喷涂用量0.4-0.5kg/㎡。

3)配套粘合剂:根据当地平均温度推荐合适产品。西北等干燥区域,粘合剂使用温度可降低5℃下单,确保正常固化。如发货温度高于使用温度,喷面材料固化慢,现场补加粘合剂和色浆总量的2-3‰的DP-C01/02,提高固化速度。

4)夏季高温天气:推荐加入(色浆+胶水)质量0.3%-0.5%催化剂DP-C01/DP-C02,适当提高固化速度,减少下渗。催化剂的具体加入量可进行微调。

5)蓝色系产品:罩面漆用量300g/㎡,施工后1-2年需喷涂罩面漆进行定期维护。划线

使用专业划线漆及划线设备进行划线。场地养护

场地施工结束后养护7天以上可正常使用。